Чтобы качественно сварить бронзу, алюминий и медь

В состав бронзы входят, помимо меди и алюминия, цинк, марганец, кремний и олово. Категория бронзы определяется содержанием добавок при сплаве. Оловянная бронза имеет в составе от восьми до десяти процентов олова, от двух до четырёх процентов цинка. Остальное приходится на долю меди.

К специальным бронзам относятся:

- кремнистые,

- марганцовые,

- железомарганцевые,

- алюминиевые.

Сварить бронзу можно не только металлическими, но и угольными электродами. Накануне сварки каждую бронзовую деталь надо подогреть от двухсот до пятисот пятидесяти градусов по Цельсию. Причём с сильным подогревом нужно сваривать детали, обладающие сложной конфигурацией. Если речь вести о простых деталях, то для них подойдёт предварительный подогрев с меньшей температурой.

Необходимостью сварка бронзы становится в следующих случаях:

- При состыковке фрагментов изделий, которым присуща сложная форма.

- Реставрации изношенных либо поломанных деталей.

- Исправление дефекта отливок.

Подобные изделия определяются как сварнолитые. Выполнить сварку бронзы можно в полувертикальном или нижнем положении. Заделывая сквозной дефект, сваривая стыковой шов, необходимо использовать подкладки. Они помогут избежать протекания металла. Подкладки изготавливаются:

- из огнеупорной глины,

- асбеста,

- стальных листов.

Форму непременно надо соотносить с конфигурацией детали изнутри, в том месте, где производится сварка.

Для сварки оловянной бронзы

Сварить оловянную бронзу можно с применением угольных электродов. Для присадочного материала нужно взять отлитый в кокиль пруток. Он должен иметь в качестве составляющих:

- 0,25 процента фосфора.

- От трёх до четырёх процентов кремния.

- 95-96 процентов меди.

На роль флюса годится борный шлак либо прокалённая бура. Чтобы сварить никелевую, свинцовую, цинковую, оловянную бронзу, потребуются электроды ОБ-5. Заварив детали, их надо для постепенного охлаждения укрыть асбестом. Это снизит остаточное напряжение, предотвратит появление трещин.

Специальные бронзы

Когда свариваешь специальную бронзу с использованием угольного электрода, присадочным металлом нужно выбрать прутки, идентичные по составу с главным металлом. Сваривая кремнистую бронзу, для флюса лучше всего взять прокалённую буру. Фосфористым бронзам рекомендуется бронборный шлак.

Алюминиевые бронзы требуют в качестве флюса тот же, который используется при сварке алюминиевых сплавов и самого алюминия. Для специальных бронз, при сварке с помощью металлического электрода, состав стержня подбирается с учётом состава главного металла. Сваривая фосфористую бронзу, лучше задействовать стержень с таким составом:

- Не больше 0,75 процента примеси.

- От девяти до одиннадцати процентов олова.

- 0,5-1,0 процента фосфора.

- Остальная часть — медь.

Алюминиевая бронза при сварке предполагает использование прутка, имеющего в составе:

- марганца от 1,5 до 2,5 процента;

- равное количество с главным металлом алюминия;

- медь, железо как остальная часть.

Сварку бронзы с применением металлического электрода лучше выполнить с постоянным током обратной полярности. Сила тока берётся с таким расчётом: на один миллиметр электродного диаметра потребуется 40 ампер. Алюминий используется при производстве деталей не только в своём чистом виде (99,5 процента), но и в разного рода сплавах с кремнием, медью, магнием, марганцем.

Снаружи как алюминий, так и сплавы с ним имеют плёнку окиси с температурой плавления приблизительно 2050 градусов. При нагреве алюминий подвержен весьма сильному окислению. Плёнка тугоплавкой окиси, которая расположена на поверхности заготовки, создаёт препятствие для сплавления присадочного металла с главным.

Чтобы соединение вышло надёжным, при сварке требуется удаление плёнки оксида. Этой цели можно добиться как химическим, так и механическим способом. Последний далеко не всегда даёт хороший результат. Его предпочтительней использовать, сваривая металл с определённой толщиной.

Надо учитывать, что окись алюминия может быть удалена концом присадочного материала. Химическая же очистка производится с помощью покрытий либо флюсов, гарантируя качественное удаление окиси алюминия. Окись алюминия полностью должна быть удалена по причине своей тяжести, превышающей вес алюминиевого сплава либо самого алюминия.

Нередко окись, располагаясь плёнкой вдоль швов, уменьшает надёжность сварной состыковки. Чтобы избежать ожогов, сварку алюминия в форме листа осуществляют на подкладках. Допускается использование металлических и угольных электродов, среды защитных газов.

Применяя угольные электроды

Если для сварки приготовлен угольный электрод, то на присадочный металл пойдут литые прутки или проволока, имеющие один и тот же состав с главным металлом. Из трёх возможных марок флюсов больше подходит АФ-4А. Такой флюс надо использовать, сваривая незначительной толщины металл. Сгодится он и при устранении дефектов в литой детали из сплавов алюминия и тонкими стенами.

При существенной толщине главного металла неплохого качества можно добиться, используя флюс №2 и №1. Его наносят накануне нагрева на поверхность, подлежащую сварке. Это может быть:

- Состыковка шин электролизного цеха.

- Монтаж иных электрических линий.

Алюминиевые шины сваривают обычно встык на графитовой либо алюминиевой подкладке. Графитовые пластины, обладающие вырезами против швов, ставят по бокам шин. Вырезы дают возможность удалить за границы рабочего сечения конец и начало шва.

Металлический электрод для сварки

Электродный стержень должен быть сделан из материала, обладающего с главным металлом одинаковым составом. Нужно нанести покрытие на стержень. Его состав хорошо известен, и необходимо соблюдать общепринятое процентное соотношение. Покрытие должно получиться толщиной до одного миллиметра.

Подогрев в специальных печах означает необходимость замера температуры термопарой. Речь идёт о подогреве древесными опилками либо термокарандашами в горне. Температура бывает достаточной уже при тлении опилок. Сварка осуществляется при применении постоянного тока обратной полярности. Сила его берётся в границе от тридцати до тридцати шести ампер на миллиметр диаметра электрода.

Детали из алюминиевых сплавов и алюминия надо хорошо очистить от остатка шлака и флюса. Именно эти остатки способствуют возникновению коррозии металла. Чтобы достигнуть этой цели, необходимо:

- деталь после завершения сварки промыть горячей водой;

- поверхность шва протереть волосяной щёткой;

- погрузить деталь на пять минут в 2-процентный раствор с хромовой кислотой, которая нагрета до восьмидесяти градусов.

Завершив эту процедуру, детали нужно опять промыть горячей водой и просушить.

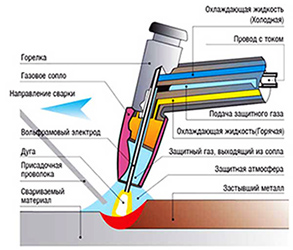

В среде защитного газа

Защитным газом служит аргон. Сварка выполняется с использованием специального держателя и вольфрамового электрода. Задействованный в данном случае алюминиевый сплав и алюминий необходимо хорошо очистить.

Нельзя допустить в аргоне:

- Содержания кислорода свыше 0,03 процента.

- Наличия влаги.

- Присутствие азота больше 0,3 процента.

Сваривая в аргоновой среде, флюс использовать не надо. В результате отпадает необходимость очистки после сварки от шлаков и флюса, что является трудоёмкой операцией. Сварка в среде аргона допускает также нахлесточные соединения, которые запрещены при сварке, подразумевающей использование флюса. Запрещение обосновывается тем, что практически невозможно стопроцентно удалить шлаки и остаток флюса. В итоге может появиться коррозия, разрушающая нахлесточное сварное соединение.

Уменьшая окисную плёнку

С дуговой сваркой покрытым электродом мы имеем дело только с двумя разновидностями цветного металла:

- медными сплавами и медью;

- алюминиевыми сплавами и алюминием.

Главные преимущества конструкций из сплава с алюминием многократно проверены практикой и заключаются в следующем:

- В высокой устойчивости к коррозии.

- Высокой удельной прочности.

- В малой плотности.

- на поверхности алюминия появляется окисная плёнка, чья температура плавления составляет 2050 градусов по Цельсию;

- она не плавится в ходе сварки;

- потягивает металл устойчивой оболочкой;

- затрудняет формирование сварочной ванны.

Кусочки плёнки, попав в шов, уменьшают качество сварного соединения и срок его службы. Выполняя сварку, необходимо провести меры для разрушения, а потом удаления плёнки. Эта мера обеспечит защиту металла от нового окисления. Из-за немалой химической прочности окисной плёнки восстановить из окисла алюминий при сварке нельзя. Невозможно на практике связать её в прочное соединение со щелочью либо сильной кислотой.

Влияние шлака на сварку алюминия базируется на смывании расплавленным шлаком окисной плёнки, которая подверглась разрушению. Немалую роль играет процесс растворения. Готовя деталь из сплава с алюминием для предстоящей сварки, нужно удалить с кромки поверхностное загрязнение. Применяется для этой цели органический растворитель. Возможно использование травления по такой технологии:

- Промывка холодной водой.

- Сушка с помощью сжатого воздуха.

- Обезжиривание растворителем.

- Пассивирование две минуты в тридцатипроцентном растворе с водой HNO3.

- Травление одну-две минуты в NaOH, концентрированной щелочи.

Сварка даёт возможность применить с хорошей отдачей нахлесточные либо стыковые соединения. Снижая включения в швеокисной плёнки, допустимо применение флюсов, которые наносятся на торцы деталей накануне сварки. Они представляют собой дисперсную взвесь фторидов, находящихся в спирте.

Не разделывая кромки, допустимо сваривание с одного бока детали, имеющего толщину кромки до шести миллиметров. С двух боков эта толщина может доходить до десяти миллиметров. Разделка выполняется V-образно:

- с притуплением в 0,25 от толщины кромки;

- углом раскрытия кромки до шестидесяти-семидесяти градусов.

Соблюдение всех требований неизменно даёт положительный результат.

Электроды для алюминиевых сплавов

При сварке алюминиевого сплава самыми распространёнными типами электродов считаются: ОЗА-1, ЭЮ-1, АФ-4А, ОЗА-2. Последняя разновидность рассчитана для наплавки и заварки дефектов после литья. Стержень электрода выполняется с использованием сварочной проволоки, нанесением на неё покрытия, представляющего собой смесь фтористой и хлористой соли. Толщина его не больше 0,3 – 0,5 миллиметров на сторону.

Сварка осуществляется с применением постоянного тока обратной полярности. На силе тока останавливаются с учётом диаметра электрода и положения шва. Работа с электродом 03А-1:

- Угол загиба 170 градусов.

- Прочность шва 72 Мпа.

Выполнять сварку предпочтительней с предшествующим подогревом детали до 250 – 400 градусов по Цельсию (принимается во внимание толщина кромки). Алюминий обладает значительной теплопроводностью, кромки разогреваются дугой чрезвычайно медленно. На каждый килограмм наплавленного металла расходуется два килограмма электродов.

Существенны потери на разбрызгивание и угар электродного металла. Сваривая электродом ОЗА-2, надо иметь в виду, что угол загиба выходит меньше, а шов получится прочнее - 86 Мпа. Такое наблюдается из-за легирования кремнием швов.

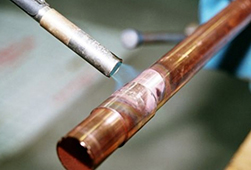

Медные сплавы и медь

Применение медных сплавов и меди обусловлено антикоррозийной стойкостью в агрессивной среде, высокой тепло- и электропроводностью. Большая чистота металла означает повышение подобных свойств. Как теплопроводность, так и электропроводность меди быстро меняется и при малом присутствии примеси (до одного процента). Нагреваясь, медь вступает в реакцию с водородом, углеродом, серой, кислородом. Инертность она проявляет при сварке к азоту в каждом её температурном диапазоне.

При низкой температуре, похожей на температуру кристаллизации, водород и кислород почти не растворяются в меди. Неудовлетворительная защита и не существенное раскисление вызывает у меди трещины либо водородную "болезнь". Она проявляется в замедленном образовании трещин. В связи с этим необходимо:

- накануне работы два часа прокаливания сварочных электродов при температуре от 250 до 300 градусов по Цельсию;

- основной металл должен быть с низким содержанием газа.

Когда же речь заходит о сваривании чистой меди, то предпочтительней применять иные способы, в том числе сварку в защитном газе плавящимся либо не плавящимся электродом. Сплав меди с цинком, латунь, тоже отличается плохой свариваемостью по причине выгорания цинка.

Специфика бронз

Бронза сваривается при сопоставлении с чистой медью лучше. Бронзы различаются видом легирующего компонента. Хромистые и кремнистые бронзы можно сварить легче других. Кремнистыми бронзами существенно утрачена как электропроводность, так и теплопроводность, зато в значительной мере присуща износостойкость и устойчивость к коррозии.

Для хромистых бронз характерна при отличной свариваемости тепло- и электропроводность уровня чистой меди. Неплохой свариваемостью с жаропрочностью и превосходной устойчивостью к коррозии обладают марганцовистые бронзы. Оловянистые и алюминиевые бронзы из-за выгорания легко плавящегося легирующего материала свариваются неудовлетворительно.

Из электродов, что уже прошли проверку практикой, лучшими стали Комсомолец-100, ОЗБ-2М, АНЦ/СЭМ-3. Последняя разновидность рассчитана на наплавку бронз и сварку. Все другие – на сварку, наплавку чистой меди, а на её основе – низколегированного сплава. Сваривают медные сплавы и медь, используя постоянный ток обратной полярности.

Деталь, обладающую толщиной до десяти миллиметров, подвергают сварке с аналогичной без предварительного подогрева и разделки кромки. Сила тока подбирается с учётом диаметра электрода. Процесс сварки нужно осуществлять двух- либо односторонним швом:

- на графитовой ткани;

- либо на графитовой подкладке, высушенной и ровной.

Сваривают короткой дугой, чуть-чуть на подъём либо в нижнем положении, с незначительным поперечным колебанием электрода, находящегося в перпендикулярном положении к изделию.

Деталь, имеющую толщину 10 – 25 миллиметров, сначала нагревают до двухсот-четырёхсот градусов по Цельсию. Причём должна быть обеспечена электропроводность сварного шва в пределе шестидесяти процентов в сравнении с электропроводностью чистой меди. Границей прочности наплавленного материала становится 200 МПа. Электроды всех типов расходуются интенсивно. Затрачивается на каждый килограмм наплавленного металла 1,6-1,75 килограмма электродов. Зато результат соответствует технологическому стандарту.

Каталог

© 2013-2026 г. «ГРОВЕР-СК» интернет-магазин крепежа.

Все права защищены. Копирование материалов без согласия правообладателя запрещено.